阴模真空成型技术,即阴模真空成型模内压纹(Inner Mold Grain)技术,简称IMG,是一种使用刻有皮纹图案的阴模,将不带皮纹的膜料在模内成型出内饰件形状的带皮纹的表皮,或者在成型出带皮纹的表皮后在机器的同一工位将该表皮真空吸附在基材上,从而生产出所需的产品。

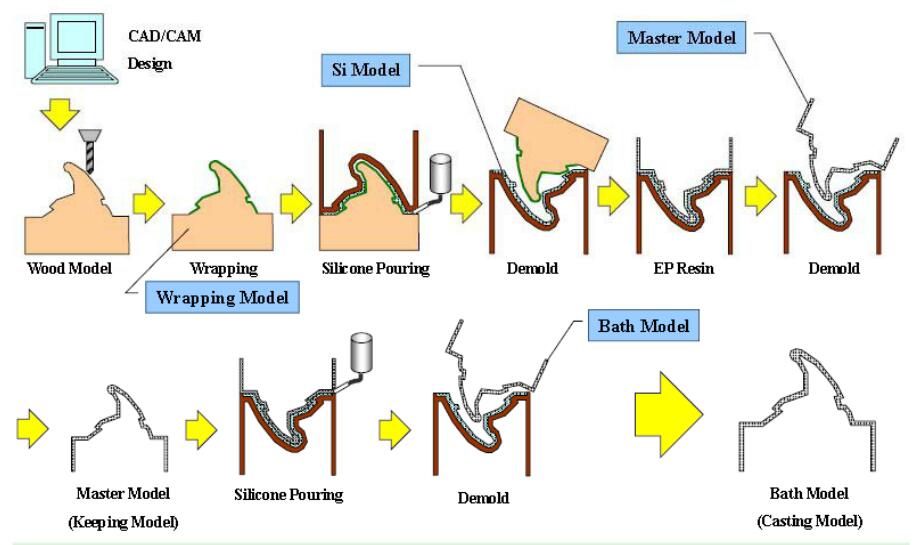

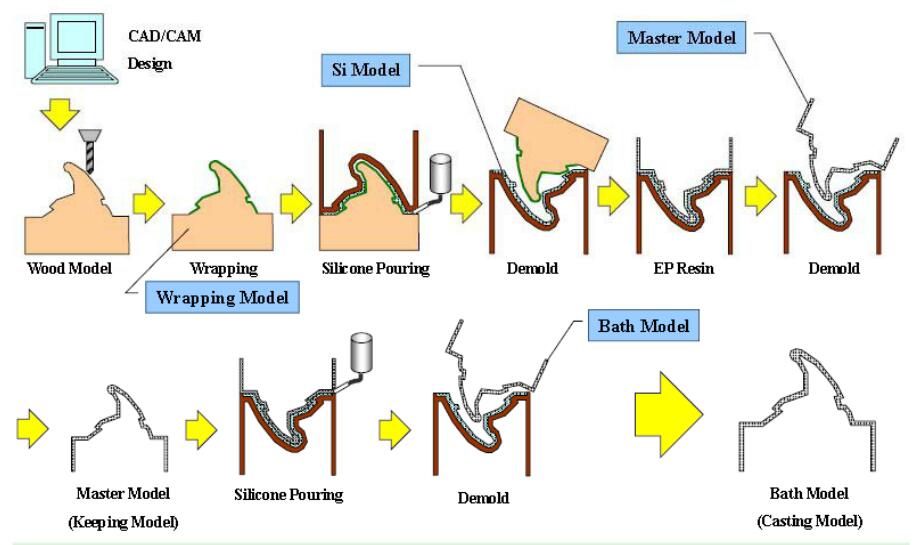

如图

1.1所示,真空成型机主要提供成型所需真空力、上下台面动作、压框动作、表皮上料、加热等功能。模具可根据产品形状以及花纹形貌不同进行设计。上下模分别固定在机器上下台面上。通常情况下,真空复合成型的产品(表皮基材复合),凹腔(cavity mold)位于上模,凸腔(core mold)位于下模。而真空成型产品(表皮成型)凹凸腔设置与真空复合成型产品正好相反。在实际生产过程中,表皮先经过加热板加热到一定温度,在转台的带领下移动成型工位。上下模合模动作对加热后表皮进行预成型,使表皮符合模腔形貌。此后,上下模真空力作用使表皮印上花纹。成型结束后,完成取件工作,并重复以上步骤。从原理上看,阴模真空成型技术并不复杂,但其技术壁垒却很高。原因在于模具成型要求很高的加工精度:

1.模腔间隙的控制应很精确。

2.皮纹凹凸感和分布具有很高的均匀性。

3.为使表皮正面不产生由真空力作用导致的“毛刺”,真空孔的直径几乎小到目视不可见的程度(<0.1mm)。 阴模真空成型的技术优势

一种新技术从研制到推广,一定有其无可替代的优势。相对传统表皮成型的阳模真空技术、搪塑技术来说,阴模真空成型主要有以下几大优点:

(1) IMG和搪塑工艺相对于真空成型,产品没有皮纹拉伸皮纹均匀;

(2) IMG和搪塑工艺产品质量的重复稳定性优于真空成型;同时搪塑和IMG均可一次成型不同种类的皮纹;

(3)IMG比真空可以成型更小的圆弧;

(4) 使用的材料上,IMG使用较为环保的TPO和PP材料。而搪塑使用的是PVC材料,其热稳定性和耐候性较差,材料分解后会有Cl2等有毒气体产生;

(5) 在设备的投入和维护上,阴模成型维护成本低于搪塑成型;

(6) IMG的模具寿命(一般40万模)远远高于搪塑。

阴模真空成型的局限性

阴模真空成型作为较先进的工艺,推广时间不长,技术还有待成熟和完善。目前其主要局限性在于:

(1) IMG表皮厚度不如搪塑表皮均匀,存在各向异性;

(2) IMG比搪塑成型在产品的形状上限制大,不能成型拉伸大的品;

(3) IMG模具的成本和制造周期高于搪塑和真空成型;

(4) IMG模具和搪塑模类似,一旦损坏,维修困难;

(5) IMG对模腔间隙要求及其严格,间隙过大或过小均会导致产品缺陷。因此在真空复合成型时,对注塑骨架尺寸要求也很高。